赋能智造新引擎 基于数字孪生的锻造生产过程智能管控与数字内容制作服务

在工业4.0的浪潮下,传统制造业正经历着深刻的数字化转型。锻造行业作为装备制造业的基础,其生产过程的高效、精准与可控性,直接影响着最终产品的质量和产业链的竞争力。将“数字孪生”技术与锻造生产深度融合,并辅以专业的数字内容制作服务,正成为推动锻造行业迈向智能化、可视化管控的关键路径。

一、 数字孪生:锻造生产的“虚拟镜像”

数字孪生,即通过数字化手段在虚拟空间构建一个与物理实体完全映射、实时交互的“克隆体”。在锻造生产场景中,这意味着建立一个涵盖设备、工艺、物料、环境乃至整个生产线的全要素、全流程、高保真的虚拟模型。

这个“虚拟锻造车间”能够:

- 实时映射与监控:通过物联网传感器,实时采集物理锻造设备(如液压机、加热炉、机械手)的运行参数(压力、温度、位移、能耗)、模具状态以及工件在制品的几何与物理数据。虚拟模型随之同步更新,实现生产过程的全景透明化。

- 模拟预测与优化:在虚拟环境中,可以提前对新的锻造工艺方案进行仿真模拟,预测可能出现的缺陷(如折叠、充不满)、评估模具寿命、优化工艺参数(如锻造速度、温度曲线),从而在物理试制前大幅降低风险和成本。

- 诊断预警与决策支持:通过对实时数据与历史模型的分析,数字孪生系统能够智能诊断设备异常、预测潜在故障,并提前发出预警。管理者可以基于虚拟模型的推演结果,做出更科学的调度、维护和质量管控决策。

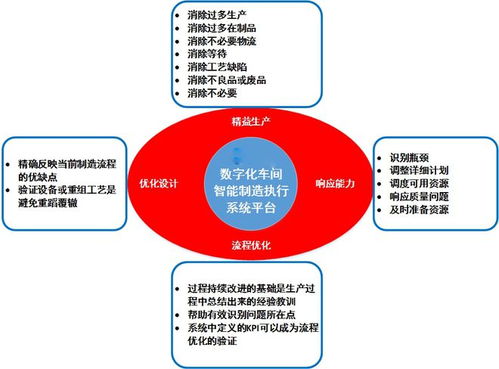

二、 智能管控:从“经验驱动”到“数据驱动”

基于数字孪生模型,锻造生产的智能管控得以实现质的飞跃:

- 生产调度智能化:系统可根据实时订单、设备状态、物料供应等数据,在虚拟环境中进行多方案排产模拟,自动生成最优的生产调度计划,并动态调整以应对突发状况。

- 工艺过程自优化:在锻造过程中,系统可实时比对实际生产数据与理想工艺模型,通过反馈控制自动微调设备参数,确保每一件锻件的质量一致性,实现闭环控制。

- 质量追溯全链路:每一个锻件从原材料到成品的全流程数据都被记录并关联在其数字孪生体中,形成不可篡改的“数字履历”,实现质量问题的快速精准溯源。

- 资源能效精细管理:实时监控并分析全车间的能源与物料消耗,在虚拟模型中优化能耗策略,助力绿色低碳生产。

三、 数字内容制作服务:让智能“看得见,讲得清”

复杂的数字孪生模型与数据需要直观、易懂的呈现方式才能最大化其价值。专业的数字内容制作服务在此扮演着“翻译者”和“赋能者”的角色:

- 高保真三维可视化建模:为锻造设备、生产线、模具及锻件创建精细的三维模型,构建沉浸式的虚拟工厂环境,使管理者能够“身临其境”地巡视车间。

- 动态工艺过程动画与仿真渲染:将关键的锻造工艺(如镦粗、拔长、冲孔)以高精度动画形式可视化,清晰展示金属流动、温度场、应力应变分布,用于培训、工艺讲解和方案评审。

- 数据可视化驾驶舱开发:将数字孪生体产生的海量数据(设备OEE、产量、质量合格率、能耗指标等)转化为直观的图表、仪表盘和三维热点图,支持大屏、PC端及移动端多屏联动,实现关键指标一屏统览、一图决策。

- 交互式培训与操作指南:基于数字孪生模型开发交互式虚拟培训系统,员工可在无风险的环境下进行设备操作、工艺演练和故障排查训练,大幅提升培训效率与安全性。

- 营销与客户协同内容:利用高质量的可视化内容,向客户生动展示公司的技术实力、生产流程和产品质量,甚至支持客户远程参与产品设计评审,提升客户体验与信任度。

四、 融合价值与未来展望

“基于数字孪生的智能管控”与“数字内容制作服务”的结合,不仅实现了锻造生产过程的感知、分析、决策与执行的智能化闭环,更通过卓越的可视化体验,降低了技术应用门槛,促进了知识传递与协同协作。

随着5G、边缘计算、人工智能与数字孪生技术的进一步融合,锻造生产的数字孪生体将更加自主智能,可能实现从产品设计到报废回收的全生命周期管理。而数字内容服务也将向更沉浸的XR(扩展现实)体验、更智能的自动生成方向演进,持续为锻造行业的数字化转型注入生动而强大的驱动力。

锻造生产的智能化升级,已不再是单一技术的应用,而是数字孪生虚拟引擎与数字内容可视化呈现的“双轮驱动”。这不仅是效率与质量的变革,更是整个行业运营模式与竞争力的重塑,标志着锻造行业正稳步迈向一个全透明、可预测、高柔性的智能制造新时代。

如若转载,请注明出处:http://www.xinlinj.com/product/70.html

更新时间:2026-01-17 05:52:37